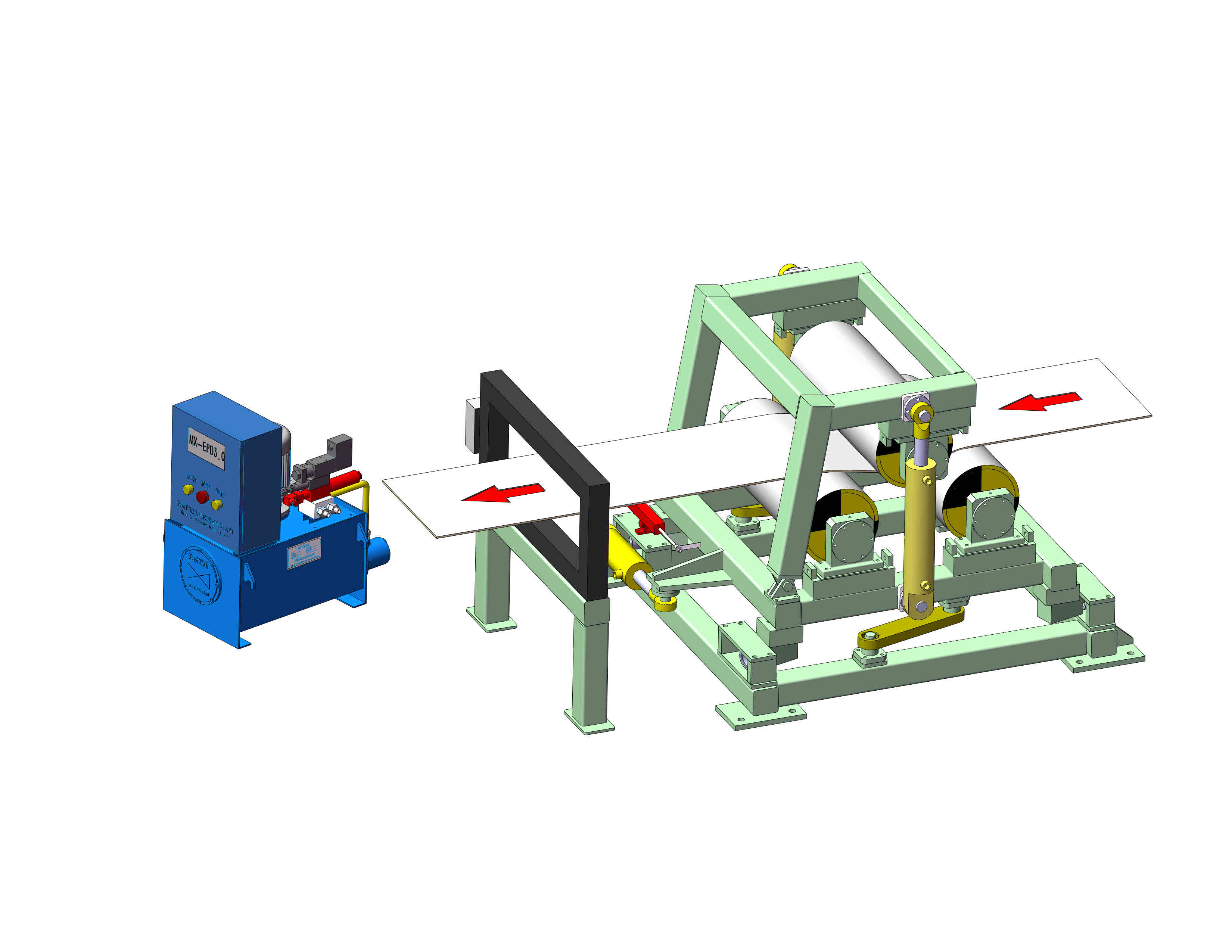

钢带液压纠偏系统是钢带生产中重要的纠偏导正装置,但其管道振动问题可能引发设备磨损、油液泄漏甚至系统失效。管道振动过大的根源通常涉及机械安装、液压设计及系统匹配等多方面因素,需针对性分析并采取综合治理措施。

?机械安装缺陷是导致振动的直接诱因之一?。若管道支撑不足,未合理使用管夹或支撑架,在高压油液高速流动时易引发共振。此外,液压泵与电机联轴器的安装偏差会破坏旋转平衡,当同心度误差超过0.1mm时,机械振动会通过刚性连接传递至管道系统。设备长期运行中的轴承磨损、密封件老化等问题同样不容忽视,间隙增大会加剧液压泵内部的机械冲击,进而放大振动幅度。

?液压系统设计缺陷往往埋下隐患?。换向阀快速关闭或执行元件急停时,液流惯性产生的冲击波会以10-20MPa的瞬时压力冲击管壁,这种液压冲击在频繁启停的纠偏动作中尤为明显。油液脉动则是另一主因,当柱塞泵配流盘磨损或吸油管路存在气泡时,压力波动会以300-500Hz的频率传递至管道。同时,油液粘度过高或污染会改变流动特性,打破原有阻尼平衡而诱发振动。

?共振效应可能放大局部问题?。当管道固有频率与液压泵脉动频率接近时,系统会像乐器共鸣般产生剧烈振动。此时即便单点振动能量较小,共振仍会导致整体振幅激增。

针对上述问题,?需采取多维度解决方案?:

对关键管道段每0.5米增设弹性管夹,采用橡胶减震垫隔离泵体振动。

??在换向阀前加装蓄能器可吸收液压冲击能量,将纠偏动作减速时间从秒延长至0.5秒后,压力峰值下降35%。定期更换油液并维持油温在45±5℃,可使粘度波动范围缩窄至10%以内。

??通过改变管道直径或布局调整固有频率。

??安装振动传感器实时监测,当振幅超过4mm/s时触发预警,提前处置,避免非计划停机。

实践表明,管道振动问题可通过优化安装与维护解决。这提示企业需建立预防性维护体系,从源头控制振动风险,确保系统长周期稳定运行。